懸掛式柔性輸送線的優缺點?

懸掛式柔性輸送線的優缺點?

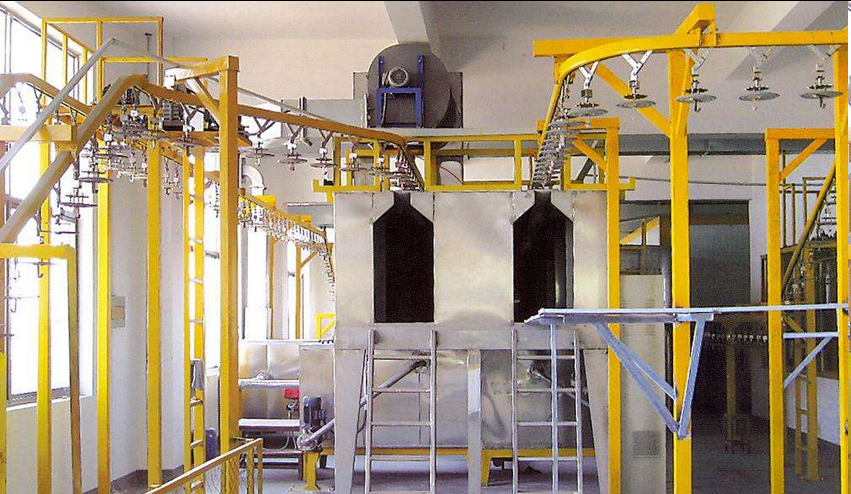

懸掛式柔性輸送線是一種通過軌道懸掛、以鏈條或皮帶為傳動載體,實現物料在空中或高位空間輸送的自動化設備,廣泛應用于汽車、電子、物流、服裝等行業。其核心優勢在于空間利用率和輸送靈活性,但也受限于結構設計和應用場景,存在一定短板。以下從優點、缺點兩方面展開詳細分析,并補充適用場景建議,幫助更全面理解其特性:

一、核心優點:空間與柔性的雙重優勢

懸掛式柔性輸送線的設計初衷是解決地面輸送的空間占用問題,并適配多品類、多流程的生產需求,具體優點如下:

極致利用空間,釋放地面資源

輸送軌道懸掛于廠房頂部或高位支架,物料在 “空中” 流轉,不占用地面作業面積。這對于車間布局緊湊、地面需預留生產工位(如汽車總裝線)、倉儲區(如電商分揀中心)的場景尤為重要,可使地面空間利用率提升 30%-50%,避免地面輸送線與人員、設備的交叉干擾。

輸送路徑靈活,適配復雜流程

軌道可根據車間布局靈活設計為直線、彎道、爬坡、下降等形態,甚至能跨越車間隔斷、設備上方,實現 “點對點” 的精準輸送。例如:在汽車零部件輸送中,可從倉儲區直接懸掛輸送至總裝工位;在服裝行業,可通過懸掛線將裁片從裁剪區輸送至不同縫制工位,再流轉至熨燙區,全程無需人工搬運。

兼容多品類物料,適應性強

可通過更換懸掛夾具、托盤、吊籃等載體,適配不同形態、重量的物料(如小型電子元件、大型汽車座椅、成衣、箱式貨物等),且輸送速度可根據生產節拍調節(通常 0.5-5m/min),既能滿足批量連續輸送,也能支持多批次、小批量的柔性生產。

自動化集成度高,降低人工成本

可與 PLC 控制系統、傳感器、機械臂、分揀設備等自動化模塊無縫對接,實現 “自動上料、自動識別、自動分揀、自動卸載” 的全流程無人化操作。例如:在電商物流中,懸掛線可通過掃碼識別貨物目的地,自動將包裹分揀至對應滑道,減少人工分揀的誤差和勞動強度。

運行穩定可靠,維護成本較低

核心傳動部件(如鏈條、軌道、驅動電機)采用耐磨、抗腐蝕材質(如碳鋼鍍鋅、不銹鋼),結構簡單且易維護;正常使用下,故障率低于地面滾筒線或皮帶線,平均無故障運行時間(MTBF)可達 5000 小時以上,日常維護僅需定期潤滑鏈條、檢查軌道緊固性,維護成本約為地面輸送線的 60%-80%。

二、主要缺點:受限于場景與成本的短板

懸掛式柔性輸送線的設計特性也決定了其應用場景的局限性,主要缺點集中在安裝條件、承載能力、成本門檻三方面:

對安裝環境要求高,改造難度大

軌道需依賴廠房頂部的承重結構(如鋼梁、混凝土梁),若廠房層高不足(通常要求≥4m)、頂部承重能力不夠(需滿足軌道 + 物料的總荷載,一般每米軌道承重 50-200kg),則無法安裝;且一旦軌道鋪設完成,后續調整路徑的成本極高(需拆除原有支架、重新焊接軌道),靈活性弱于地面可移動輸送線。

承載能力有限,不適用于超重型物料

受限于懸掛結構的穩定性,其單吊點承載能力通常在 5-500kg 之間(特殊定制可至 1000kg),無法輸送超重型物料(如機床、大型模具、集裝箱等),這類場景仍需依賴地面叉車、天車或重型滾筒線。

初期投資成本較高

相比地面皮帶線或滾筒線,懸掛式輸送線的軌道、驅動系統、懸掛載體、安裝輔料(如支架、膨脹螺栓)及現場施工成本更高,單米造價約為地面輸送線的 1.5-3 倍;若需集成自動化控制系統(如伺服電機、掃碼識別模塊),成本還會進一步增加,對中小型企業的預算壓力較大。

檢修與故障處理難度較大

設備運行在高位空間,日常巡檢需借助登高梯或平臺,效率較低;若出現鏈條卡滯、軌道變形、電機故障等問題,維修時需暫停整條線路,且需專業人員高空作業,不僅延長停機時間(通常 4-8 小時),還存在一定安全風險。

對物料形態有一定限制

適合輸送 “規則形態、易懸掛固定” 的物料(如帶吊環的零部件、箱裝貨物、成衣),但對于散裝物料(如顆粒、粉末)、不規則異形件(無固定懸掛點),需額外定制專用載體(如密封吊籃、定制夾具),否則易出現物料掉落、輸送不穩的問題,增加使用復雜度。

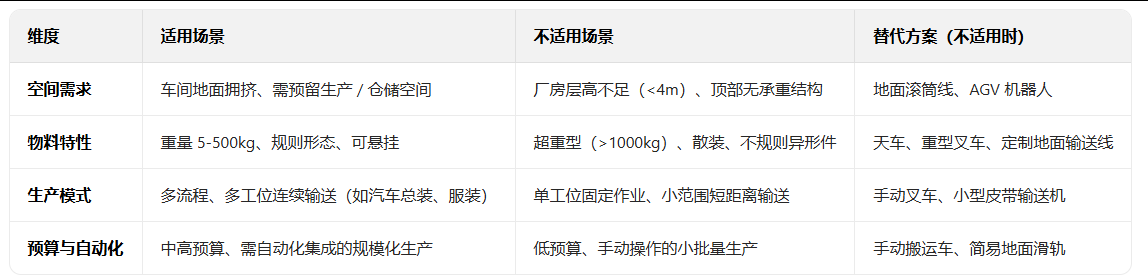

三、適用場景與替代方案參考

為更精準地判斷是否適用懸掛式柔性輸送線,可結合其特性匹配場景,并對比替代方案:

總結

懸掛式柔性輸送線的核心價值在于 **“空中輸送 + 柔性適配”**,能有效解決地面空間緊張、多流程物料流轉的痛點,是自動化工廠和規模化物流場景的優選方案;但需提前評估廠房條件、物料特性和預算,避免因安裝限制、承載不足或成本過高導致資源浪費。若場景不符合其優勢,可通過地面輸送線、AGV、天車等替代方案實現更高效的物料搬運。